+86-21-67681734

Apuntando a los problemas de mecanizado del compresor centrífugo, compresor de separación de aire y otros componentes clave en el campo de los equipos aeronáuticos, el paso de flujo de la tapa final de la brida grande (también llamado agujero curvo interno) y el equipo de fabricación. Se presenta un método de formación de descarga eléctrica para el canal interno. Se estudia la estructura de la unidad de accionamiento flexible para el mecanizado de descarga eléctrica de paso interno. Se desarrollaron EDM para evitar estructuras de flexión, aislamiento y eliminación de chips, as í como canales de fluidos internos. La tecnología resuelve los problemas de los métodos tradicionales de procesamiento, tales como muchos procedimientos de trabajo, alto costo, agujero auxiliar que afecta la vida útil de las piezas, fácil de agrietar, fuga de líquido tóxico y aumento de los problemas ocultos de Seguridad. El diámetro del canal de flujo interno después del mecanizado puede llegar a 15 - 20 mm, y la coplanaridad entre los dos extremos de la muestra y el canal de flujo interno es ≤ 0,8 mm, transición suave de las articulaciones traseras, rugosidad de la superficie ra ≤ 3,2 μm, que puede realizar el procesamiento de canales de fluidos internos con diferentes ángulos de inclinación, proporciona un M étodo eficaz para el diseño y fabricación de estructuras similares en diferentes campos.

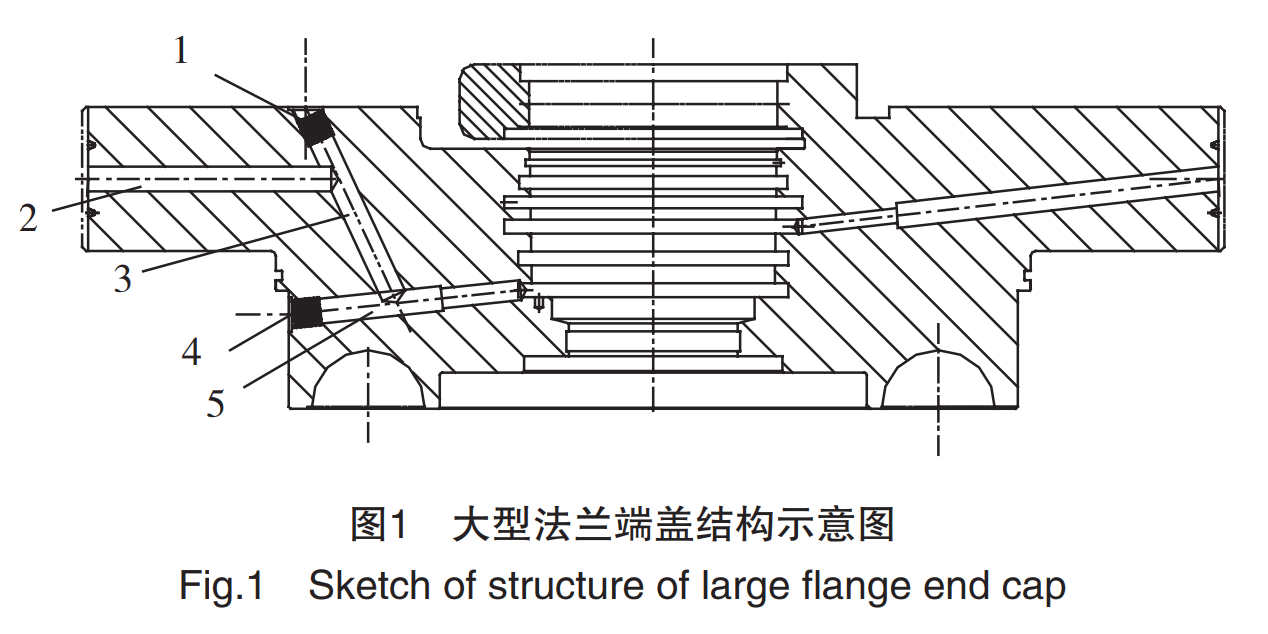

con el desarrollo de nuestro país; Con el desarrollo de la tecnología aeronáutica moderna, los materiales difíciles de mecanizar y las piezas de superficie complejas se utilizan cada vez más ampliamente. Por ejemplo, las centrales eléctricas, como los compresores centrífugos y los compresores de separación de aire, son componentes clave de los equipos de aviación y los equipos de fabricación conexos, y sus condiciones de funcionamiento (por ejemplo, alta presión, toxicidad, nocividad, corrosión, etc.), eficiencia energética y eficiencia de conversión son cada vez mayores. La protección del medio ambiente y los requisitos de Seguridad son cada vez más estrictos. El material de este tipo de piezas tiene alta viscosidad, alta dureza, forma espacial extremadamente compleja y proceso difícil de cortar, que se ha convertido en un "problem a"; "Cuello de botella"; En la industria manufacturera. La tecnología de mecanizado de descarga eléctrica (EDM) se ha convertido en un método de mecanizado indispensable para las partes difíciles de mecanizar debido a sus características distintivas, como el mecanizado sin fuerza de corte y el mecanizado sin trazas de herramientas. Las tapas finales de bridas grandes son componentes clave de este tipo de dispositivo. No sólo desempeña el papel de soporte fijo y sellado, sino que también proporciona todo tipo de líquido o gas como medio de transmisión. La figura 1 es un Diagram a esquemático de tal parte.

las características estructurales de estas piezas son de gran tamaño y peso: diámetro superior a 1 M, peso superior a 1 tonelada; El diámetro del agujero de mecanizado del canal de flujo interno es pequeño: generalmente φ15 ~ 20mm; Materiales especiales: la mayoría de los materiales duros como acero inoxidable resistente a la corrosión endurecido por precipitación, aleación ni - CR - fe, acero inoxidable de alta resistencia, etc.

el método tradicional de fabricación, ya sea NC EDM o EDM, sólo puede procesar primero el agujero cuadrado que se comunica con el exterior, y luego bloquear el agujero cuadrado que se comunica con el exterior y soldar con la columna de enchufe. La figura 1 muestra que los agujeros externos 3 y 5 se procesan primero, luego los agujeros externos adicionales 3 y 5 se enchufan con los enchufes 1 y 4, y luego se soldan los enchufes y otros procesos.

este método aumenta en primer lugar el procedimiento de fabricación y ensayo, aumenta el costo, más agujeros afectará la resistencia y rigidez de las piezas, reduce la vida útil; En segundo lugar, el sello es fácil de agrietar, corrosión, causando fugas de gas venenoso. Aumenta el riesgo de Seguridad. Por lo tanto, la forma eficaz de resolver este problema es tratar directamente el canal de flujo interno. Sin embargo, debido a la estructura interna del agujero líquido y el agujero de aire, los métodos tradicionales de mecanizado no pueden realizar el mecanizado debido a la interferencia de la herramienta, y se convierten en el cuello de botella de la tecnología.

en la actualidad, la tecnología de mecanizado de agujeros curvos ha sido muy valorada por muchos estudiosos. La tecnología de mecanizado de descarga eléctrica de agujeros curvos y su aplicación han sido estudiadas, como el mecanizado de caras curvadas con electrodo de alambre colgante, el desarrollo de agujeros curvos con materiales funcionales SMA y tecnología biónica. El Robot EDM utiliza el principio del ratón para perforar agujeros para EDM. En este trabajo se presenta un nuevo método de mecanizado de descarga eléctrica (EDM) para el paso de fluidos en la zona de mecanizado. El método consta de cuatro partes: dispositivo de transmisión flexible, estructura anti - flexión, estructura de eliminación de chips de aislamiento y tecnología de ablación por chispa.

1. Dispositivo de transmisión flexible

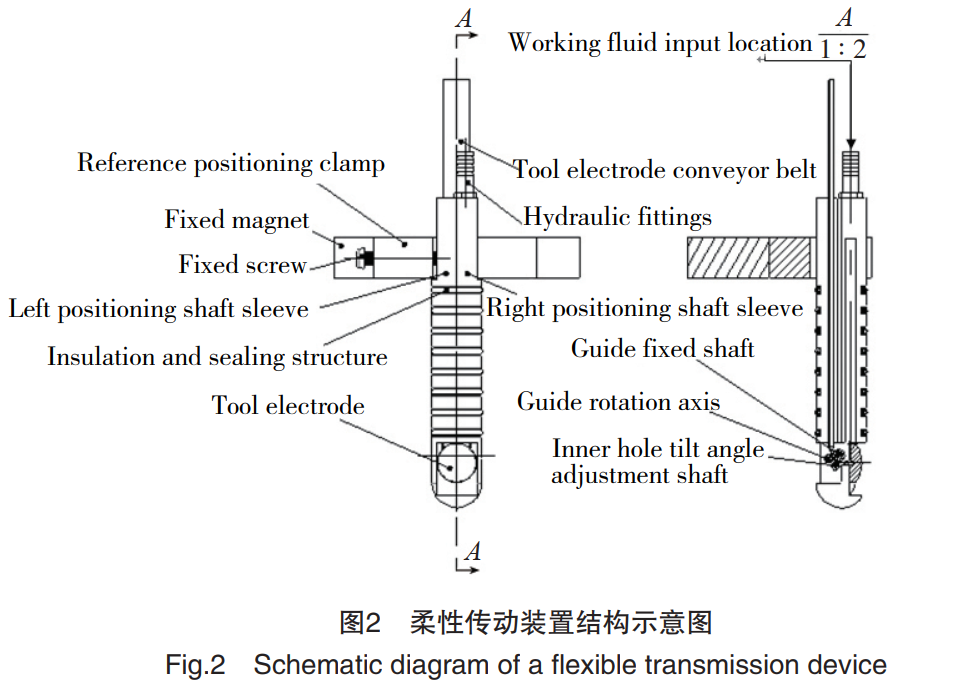

Para realizar el mecanizado por descarga eléctrica del canal de fluido interno, primero se debe resolver el giro del electrodo de la herramienta en la pieza y el problema de control de precisión de giro. Por esta razón, este documento diseña un método para utilizar el orificio vertical externo (un orificio recto u oblicuo) que se ha mecanizado en la pieza. La estructura del dispositivo de transmisión flexible que realiza el procesamiento del orificio horizontal en un cierto ángulo establecido con el orificio vertical se muestra en la Figura 2. Se compone principalmente de un conjunto de transferencia de electrodo de herramienta, buje de posicionamiento y dispositivos de guía de posicionamiento. Tiene una estructura de transmisión controlable tridimensional y es la parte más importante para realizar la electroerosión del canal de fluido interno.

Principio de funcionamiento de un dispositivo de transmisión flexible:

(1) el agujero vertical externo se procesa primero mediante mecanizado o EDM, y luego el dispositivo se inserta en la parte inferior del agujero. Con el fin de alinear el electrodo de la herramienta con la posición de mecanizado requerida cuando se inserta el dispositivo, se fresa un plano en la posición correspondiente del dispositivo para facilitar su uso, y la llave inglesa ajusta la dirección de la trayectoria de movimiento del electrodo de la herramienta; A continuación, apriete el tornillo de fijación en el bloque de posicionamiento de referencia, sujete la manga de posicionamiento izquierda, y finalmente fije el dispositivo con la pieza de trabajo. Con el fin de no dañar la superficie de la pieza, se puede utilizar un imán de fijación para atraer el bloque de posicionamiento de referencia y la pieza de trabajo juntos sin añadir soporte especial, completando así la fijación del dispositivo y la determinación de la dirección del agujero de mecanizado.

(2) La cinta transportadora de electrodos de herramienta se fija en el Husillo de la máquina de descarga eléctrica de control numérico, y el movimiento delantero y trasero del electrodo se realiza mediante el movimiento servo del husillo. La manga del eje de posicionamiento es una varilla cilíndrica, y la manga del eje de posicionamiento izquierdo y la manga del eje de posicionamiento derecho están compuestas por una manga, formando la trayectoria de movimiento de la cinta transportadora de electrodos de herramienta, haciendo que la cinta transportadora se mueva de acuerdo con la trayectoria prescrita. El dispositivo de guía de posicionamiento consiste en un eje fijo de guía, un eje rotativo de guía, El eje de ajuste del ángulo de inclinación del agujero interior se utiliza para guiar la flexión de la cinta transportadora y el transporte de la cinta transportadora determinada. La Dirección de movimiento de flexión de la manga del eje de posicionamiento actúa conjuntamente para completar la determinación de la trayectoria de movimiento del canal de fluido y realizar el procesamiento del canal de fluido interno.

2. Estructura para evitar la flexión

consiste en el eje fijo de la Guía, el eje de rotación de la Guía y el eje de ajuste del ángulo de inclinación del agujero interior que se muestran en la figura 2. El objetivo de la estructura es resolver el doble problema de mecanizado del electrodo de la herramienta a lo largo de la trayectoria de giro establecida en el proceso de mecanizado sin dañar otras partes. En este trabajo se presenta un conjunto flexible de accionamiento de electrodos de herramienta con una estructura anti - flexión que puede soportar el empuje y la fuerza de tracción mediante el uso de una estructura de deformación de material flexible (banda de acero) y una estructura de conexión de presión lateral direccional. El electrodo de herramienta conectado con el conjunto flexible de accionamiento de electrodos de herramienta se mueve hacia adelante a lo largo de la dirección de empuje o fuerza de tracción. Se mueve hacia atrás, pero es flexible para permitir el mecanizado de canales curvos. Un extremo de la cinta transportadora de electrodos de herramienta está provisto de una estructura de conexión para conectar los Electrodos de herramienta, y el otro extremo está provisto de una estructura de conexión para conectar el dispositivo push - pull. El material y el espesor de la cinta transportadora de electrodos de herramienta varían de acuerdo con el peso del electrodo de conexión de acuerdo con sus requisitos de rigidez y dureza. El principio de selección es satisfacer los requisitos para soportar el empuje y la flexión.

3. Estructura de aislamiento y eliminación de virutas

Como todos sabemos, el proceso de electroerosión se realiza en un medio determinado, utilizando el electrodo de la herramienta de formación, a través de la descarga de chispa entre la pieza de trabajo, el material de la pieza de trabajo se funde, vaporiza y elimina, para obtener la calidad de superficie requerida y la precisión dimensional. del modelo tridimensional Método de procesamiento de superficies. Durante el proceso de electroerosión, se generarán residuos de desecho entre la pieza de trabajo y el electrodo. Si no se puede descargar a tiempo, provocará un cortocircuito en el procesamiento o reducirá la eficiencia del procesamiento. Por lo general, los desechos del procesamiento se descargan a tiempo mediante el lavado del líquido para mantener un procesamiento estable y mejorar la eficiencia del procesamiento. Dado que el dispositivo de transmisión flexible diseñado debe insertarse en el orificio de la pieza, y el orificio es relativamente profundo (hasta 400 ~ 500 mm), los materiales aislantes generales como la resina, el vidrio orgánico y otras resistencias mecánicas no son altos, por lo que el principal El material debe usar metal, por lo que es necesario resolver el problema de aislamiento entre el dispositivo y las piezas, pero la estructura de aislamiento no puede obstaculizar la descarga suave de la erosión procesada.

Para resolver este problema, se diseñó una estructura de sellado aislante con múltiples juntas tóricas y se seleccionó material de nailon de alta calidad como el cuerpo para mejorar el rendimiento del aislamiento. Al mismo tiempo, para enjuagar y eliminar las virutas sin problemas, la ranura de entrada de aceite y la ranura de salida de aceite están diseñadas en el medio del dispositivo, y la ranura de entrada de aceite se agrega con una junta para facilitar la conexión de la tubería de lavado durante el proceso de lavado de aceite, de modo que el fluido de procesamiento se pueda lavar a lo largo de la ranura de entrada de aceite al área de proceso, actualice constantemente el líquido en el área de procesamiento y haga que el líquido de procesamiento usado lleve las virutas de procesamiento y sea exprimido fuera de la salida de aceite ranura para lograr una eliminación suave de la viruta y garantizar el efecto de procesamiento.

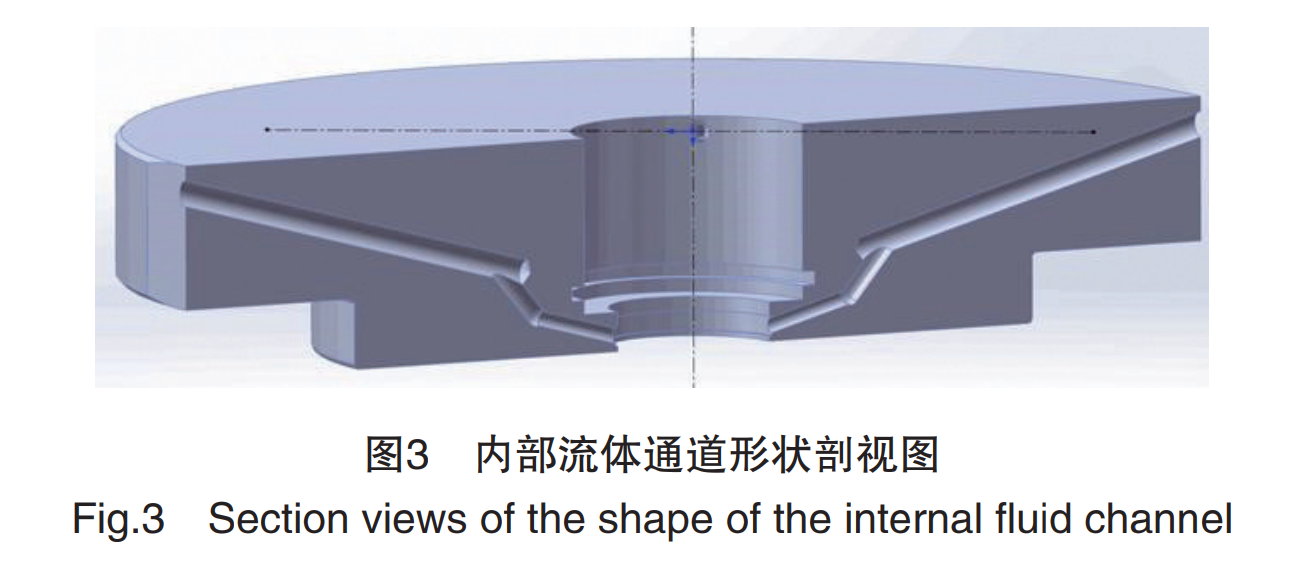

La figura 3 es una vista en sección transversal de la forma del canal de fluido interno de una forma estructural utilizada para el procesamiento experimental en este artículo. El método experimental y el análisis de resultados se presentan a continuación.

1. Método de prueba

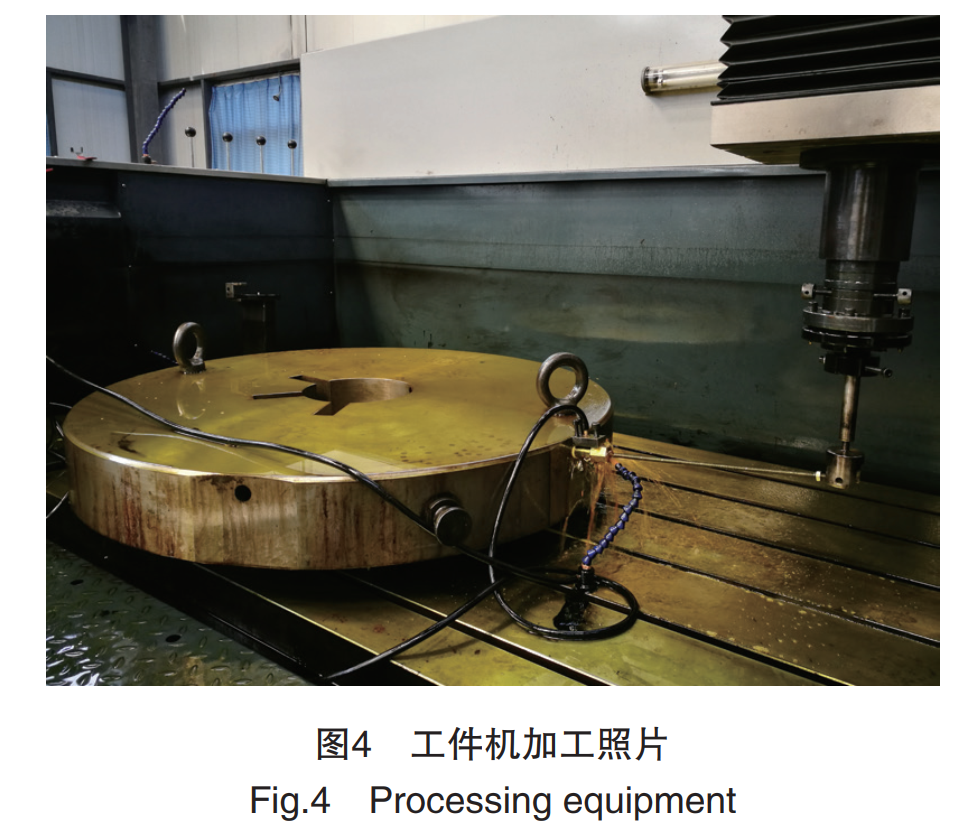

(1) El dispositivo de prueba adopta el dispositivo de procesamiento de canal de fluido interno y la máquina troqueladora CNC EDM de control simultáneo multieje A2190 producida por el Instituto de Electro-mecanizado de Beijing (BIEM) y Beijing Dimon Numerical Control Technology Co., Ltd ( DMNC-EDM). (como se muestra en la Figura 4). La máquina principal de la máquina de electroerosión CNC adopta una estructura de ariete, la mesa de trabajo es fija y el cabezal del husillo realiza el movimiento en las direcciones X e Y a través del ariete. La mesa de trabajo soporta una gran carga y la pieza de trabajo se instala con buena estabilidad, lo que puede cumplir con los requisitos de la prueba. La tabla 1 son los principales parámetros técnicos de la máquina herramienta A2190.

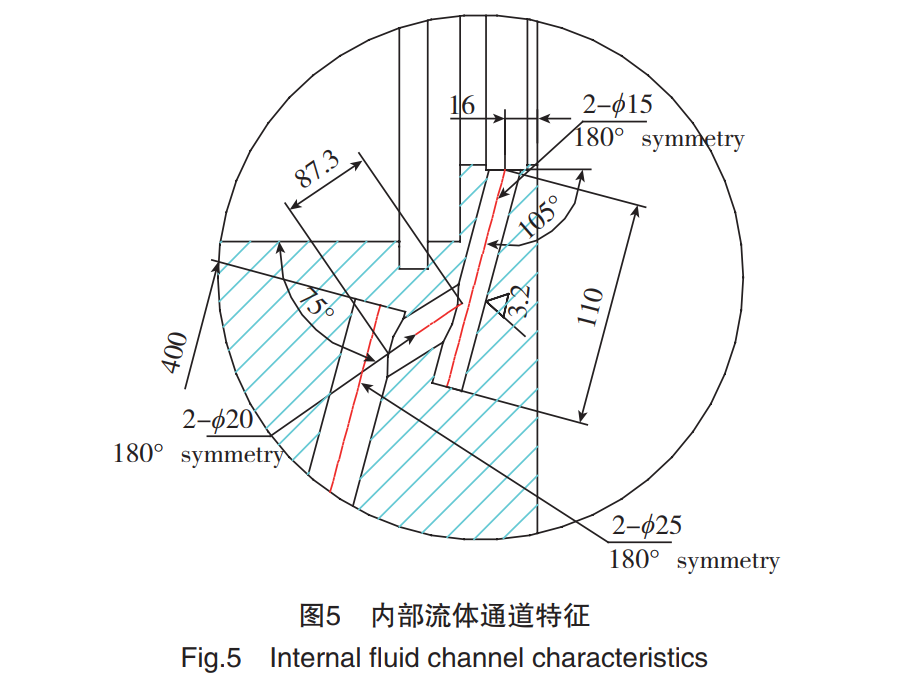

(2) El material del electrodo de la herramienta es cobre; el material de la pieza de trabajo es acero inoxidable resistente a la corrosión endurecido por precipitación. Dimensiones características del paso de fluido interno: como se muestra en la Figura 5, el extremo exterior es un orificio inclinado con una profundidad de ϕ25 de aproximadamente 400 mm y un ángulo inclinado de 75 °, y el extremo interno es un orificio inclinado con una profundidad de ϕ15 de aproximadamente 110 mm y un ángulo inclinado de 105 °, que ha sido mecanizado.

| Principales parámetros técnicos de la máquina de electroerosión por penetración CNC A2190 de DMNC | |

| Articulo | Parámetros técnicos |

| Dimensión de la mesa de trabajo | 2500×1200mm |

| Recorrido X, Y, Z | 2100×900×600mm |

| La dimensión del tanque de trabajo en la mesa (L × W × H) | 3310×1700×900mm |

| Peso máximo del electrodo | 100kg |

| Peso máximo de la pieza de trabajo | 7000kg |

| Distancia desde el extremo del husillo hasta la mesa de trabajo | 700-1300mm |

Parámetros de selección de mecanizado EDM: en la máquina de penetración por electroerosión, la polaridad de la fuente de alimentación del pulso, el ancho del pulso, el intervalo del pulso, la corriente máxima, el área de descarga del electrodo, la profundidad del mecanizado, la escala unilateral del electrodo y otros parámetros y la velocidad de mecanizado, la rugosidad de la superficie, el procesamiento La precisión, la tasa de desgaste de los electrodos y otros efectos del procesamiento están estrechamente relacionados y son parámetros importantes del proceso. Las condiciones de procesamiento son duras, la posición de procesamiento es profunda, el área de descarga del electrodo de la herramienta es pequeña y cambia irregularmente, y las condiciones de remoción de viruta son malas. Para garantizar un procesamiento estable, seleccione un nivel de parámetros de proceso de precisión media para el procesamiento. Este parámetro también debe cumplir con la rugosidad de la superficie. Los requisitos, la selección de los parámetros de procesamiento de electroerosión se muestran en la Tabla 2. Además, los dos parámetros de la altura de elevación y el ciclo de elevación también son muy importantes, que se pueden ajustar adecuadamente de acuerdo con la estabilidad del procesamiento. El fluido de trabajo es el fluido EDM especial DIC-302. El fluido de trabajo tiene baja volatilidad, poco olor, alto punto de inflamación (> 110 ° C), buena seguridad, baja viscosidad y buena fluidez, lo que favorece el proceso de eliminación de virutas.

(3) La prueba debe completar el procesamiento del canal de fluido interno medio alrededor de ϕ20 y la longitud de 87,3 mm para realizar la comunicación con los dos orificios oblicuos en los extremos interno y externo. La coplanaridad entre los orificios en ambos extremos de la muestra de prueba y el canal de fluido interno es ≤0.8 mm, y la junta a tope tiene una transición suave y la rugosidad de la superficie es Ra≤3.2μm.

2. Resultados de las pruebas y análisis

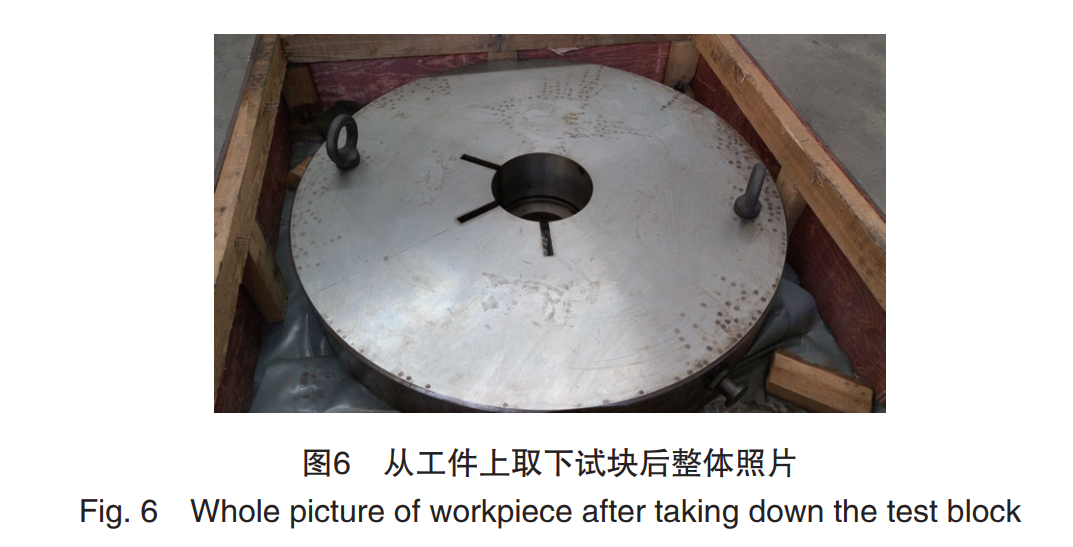

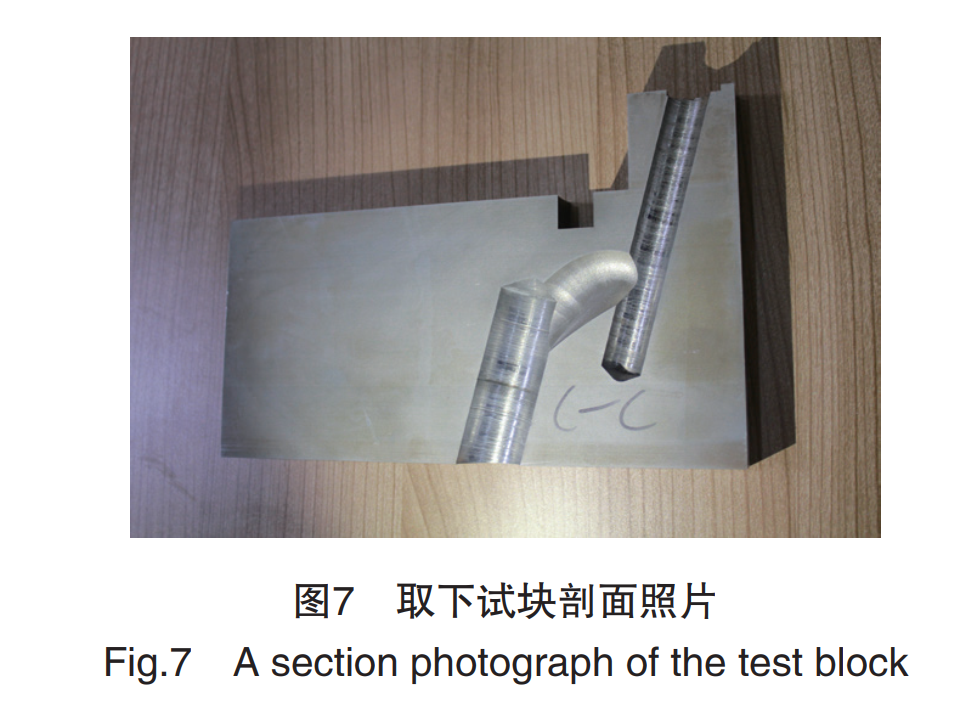

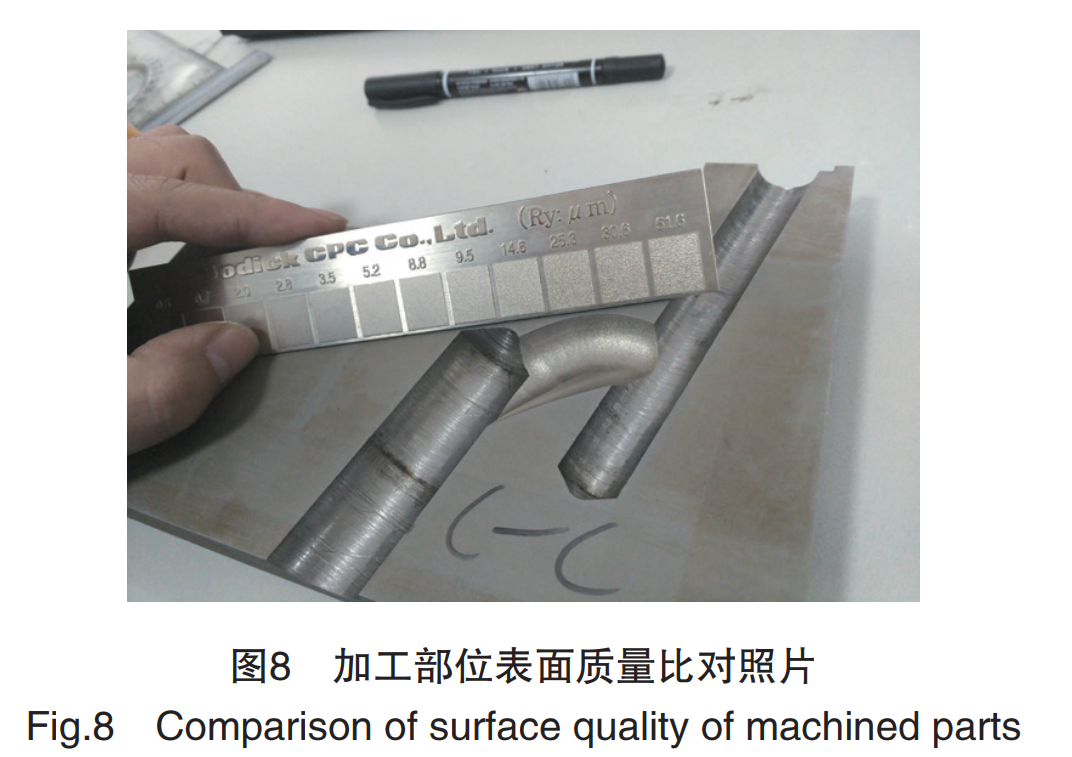

Una vez completado el mecanizado, utilice una máquina cortadora de alambre CNC para cortar el canal de fluido interno después del mecanizado por electroerosión, y luego compare la sección procesada con la forma de la sección transversal del modelo tridimensional del canal de fluido diseñado para verificar el tamaño procesado y forma; utilice la rugosidad de la superficie La plantilla estándar se compara con la calidad de la superficie procesada para inspeccionar la calidad de la superficie del canal de fluido después del procesamiento. La figura 6 es la foto general después de retirar el bloque de prueba de la pieza de trabajo, y la figura 7 es la foto en sección transversal del bloque de prueba retirado, que puede ver claramente la forma del orificio de conexión después del procesamiento. La figura 8 es una foto de comparación de la plantilla estándar de rugosidad de la superficie y la calidad de la superficie de la pieza procesada.

Puede verse en las Figuras 6 a 8 que se realiza la conexión entre el canal de fluido interno en el medio y los dos orificios oblicuos en los extremos interno y externo, y la junta a tope tiene una transición suave; el canal de flujo después del procesamiento es básicamente el mismo que el canal de fluido diseñado en la Fig. 3, y la sección transversal tiene la forma de un orificio alargado. El ancho del canal de fluido detectado por el calibre de nonio es de 19,2 ~ 19,5 mm, la coplanaridad de los dos extremos de la muestra de prueba y el canal de fluido interno es ≤0,8 mm, y la rugosidad de la superficie es obviamente mejor que la superficie mecanizada. En comparación con la muestra estándar de rugosidad de la superficie, Ra es de 1,5 ~ 1,6 µm, el resultado del procesamiento cumple con los requisitos de diseño.

Mediante la verificación del método de prueba y el análisis de los resultados, se obtuvo una conclusión preliminar de la siguiente manera:

1) El dispositivo de transmisión flexible EDM para canales de fluido internos propuesto en este documento y la estructura desarrollada para evitar la flexión, la estructura de aislamiento y eliminación de virutas y la tecnología EDM de canal de fluido interno son uno de los métodos para realizar el procesamiento del canal de flujo interno de dichas piezas. Un método eficaz.

(2) Este dispositivo es factible mediante la verificación del mecanizado real. Puede completar el mecanizado por electroerosión del canal de fluido interno con un ángulo mayor, igual o menor a 90 °. El diámetro del orificio interno procesado es de 15-20 mm; los dos extremos de la muestra de prueba y el fluido interno La coplanaridad del canal es ≤0,8 mm, y la junta a tope tiene una transición suave; la rugosidad de la superficie Ra≤3.2μm.

(3) De lo anterior puede verse que el canal de fluido interno no se puede lograr mediante métodos de procesamiento mecánico. Usar las características de la tecnología de electroerosión por penetración para resolver el problema del fresado y taladrado mecánicos que no se pueden procesar debido a la dureza, inaccesibilidad o interferencia de la herramienta es una forma efectiva de resolver este procesamiento de estructura similar.

TY_GET_STARTED

TY_GET_STARTED